تجليخ

التجليخ (بالإنجليزية: Grinding) هي عملية تشغيل بالحك تستخدم عجلة تجليخ كأداة للقطع. يستخدم للمشغولات التي تتطلب جودة سطحية فائقة ودقة عالية في الشكل والأبعاد كما يصلح التجليخ اقتصاديًا للأشغال التي لا تستوجب دقة عالية، كتشذيب حواف المسبوكات مثلا.[1] تتكون العدد الحاكة من حبيبات دقيقة من مواد حاكة ذات صلادة عالية جدًا (2200-3100 كغ/مم2) ومقاومة حرارية عالية وترتبط مع بعضها البعض بواسطة مادة رابطة لتشكل جسمًا متماسكًا.[1]

تقطع الحبيبات الناتئة للمادة الحاكة في عجلة التجليخ (أحد أنواع العدد الحاكة) طبقة من مادة المشغولة على شكل رايش دقيق أثناء دوران العجلة بسرعة عالية تصل حتى 75 م/ثا.[1]

تشبه عملية تشكل الرايش في التجليخ إلى حد كبير عملية القطع بواسطة سن مقطع التفريز ومع أن صغر حجم الطبقة المقطوعة في التجليخ فإن للرايش البنية والظواهر نفسها التي تحدث للرايش في عملية التفريز حيث يوجد هنا تشوه مرن ولدن وتولد وتقسية للمشغولة، وتآكل.[1]

إلا أن جميع الحبيبات لا تشترك معًا على نحوٍ متساوٍ في عملية التجليخ لأن قسمًا منها يقوم بقطع المادة المراد تجليخها في حين أن القسم الآخر بالكاد يقوم بالاحتكاك أو الخدش. لذلك بالإضافة إلى الرايش الدقيق نحصل أيضًا على غبار معدني يتلبد عند درجة الحرارة العالية الناشئة عن احتكاك دولاب التجليخ مع سطح المشغولة. يزداد ارتفاع درجة حرارة التجليخ مع ازدياد التآكل في الحبيبات وهذا قد يؤدي إلى تشوه المشغولة واحتراقها وحدوث تغيرات في بنيتها وتشكل تشققات في السطح المجلوخ. لهذا السبب يشيع استعمال تيار وافر من سائل التبريد (10-60 ليتر/دقيقة) عند جلخ حديد الصب.[1]

أنواع التجليخ

تتعدد أنواع التجليخ وفقًا لطبيعة طريقة المجلخ وتقسم إلى:

- تجليخ سطحي.

- تجليخ أسطواني مركزي.

- تجليخ أسطواني لامركزي.

- تجليخ داخلي.

- تجليخ مقاطع التفريز وأدوات القطع.

التجليخ السطحي

يستخدم التجليخ السطحي على نحو أساسي في تشغيل السطوح المسطحة التي تثبت ميكانيكًا أو مغناطيسيًا. ويمكن أن تقسم عمليات التجليخ السطحي تبعًا لوضع عمود التجليخ إلى:

- تجليخ محيطي بعمود دوران أفقي.

- تجليخ جبهي بعمود دوران رأسي.

ويكون لآلات التجليخ السطحي طاولات ترددية تتحرك طوليًا ذهابًا وإيابًا، أو طاولات دوراة تتحرك دائريًا.

التجليخ الاسطواني المركزي

يستخدم في تشغيل السطوح الاسطوانية الخارجية. وهناك طرق للتجليخ الاسطواني:

- التجليخ المستعرض (بالإنجليزية: Traverse grinding): في هذه الطريقة يتحرك دولاب الجلخ حركتين، حركة دورانية حول محوره، وحركة عرضية عمودية على محور المشغولة (تغذية عرضية من أجل إزالة تسامح التشغيل باستمرار). كما تتحرك المشغولة حركتين أيضًا، حركة دورانية حول محورها، وحركة انتقالية على مدى محورها (تغذية طولية من أجل تشغيل كامل طول المشغولة). وفي بعض آلات التجليخ الاسطوانية تدور المشغولة فقط ويتحرك القرص ثلاث حركات، دورانية حول محوره وانتقالية في اتجاه التغذية العرضية، وانتقالية على جول محور المشغولة أي في اتجاه التغذية الطولية. يستخدم التجليخ الاسطواني المستعرض للمشغولات الطويلة والمستديرة.

- التجليخ العميق (بالإنجليزية: Full-depth grinding): في التجليخ العميق يتحرك دولاب التجليخ حركتين، حركة دورانية جول محوره وحركة طولية على طول محور المشغولة وتتحرك المشغولة فقط حول محورها. يستخدم التجليخ العميق للمشغولات القصيرة.

- التجليخ الغاطس (بالإنجليزية: Plung-cut grinding): في التجليخ الغاطس لا توجد حركة طولية للدولاب أو للمشغولة ويغطي دولاب التجليخ كامل طول السطح المراد تجليخه على المشغولة التي تدور حول محورها. يدور قرص التجليخ وبنفس الوقت يتحرك في الاتجاه العرضي. يستخدم التجليخ الغاطس في تجليخ المشغولات غير الطويلة نسبيًا (وخاصة في تجليخ التشكيل) وله إنتاجية عالية جدًا.أما بالنسبة لآلات التجليخ الاسطوانية فتنتج على نوعين: البسيطة والعامة (متعددة الأغراض) ولكن أساسيات التصميم واحدة في كلتا الحالتين. وتستخدم الآلة البسيطة في التجليخ بين محورين أما الآلة العامة (متعددة الأغراض) فلها عدة حركات وكثير من القطعة الإضافية لتزيد من حدود استخداماتها.

التجليخ الاسطواني اللامركزي

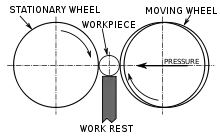

في هذا النوع من التجليخ تبقى المشغولة حرة دون تثبيت وتستند على مسند ارتكاز بين عجلة التجليخ وعجلة الضبط (المعايرة) اللتان توضعان بحيث يفصل بينهما مسافة أقل من قطر المشغولة بمقدار يساوي تقريبًا (2t) أي ضعف الطبقة المراد تجليخها في شوط واحد.

يضمن استناد المشغولة على مسند الارتكاز عدم انحنائها أثناء التجليخ مما يتيح أيضًا تجليخ المشغولات ذات الأقطار الصغيرة (1 مم) والأطوال الكبيرة (1.5 م).

تدور العجلات باتجاه عقارب الساعة في حين أن المشغولة تدور بعكس اتجاه عقارب الساعة بواسطة عجلة الضبط وتبلغ السرعة المحيطية لعجلة الضبط 10-90 م/د في حين أن سرعة عجلة التجليخ تكون أعلى بكثير : 30-35 م/ثا.

تمتد عملية التجليخ فوق كامل المشغولة بواسطة الحركة المحورية البطيئة بمحاذاة عجلة التجليخ وتعطى هذه الحركة للمشغولة بواسطة عجلة الضبط التي تنحرف قليلًا بزاوية 1-4.5° عن محور عجلة التجليخ.

تستعمل آلات التجليخ الاسطواني اللامركزي على نطاق واسع في مصانع الإنتاج الكبيرة والجملة لتجليخ مختلف الأجزاء الاسطوانية. كما يمكن استعمالها، بعد إجراء بعض الإضافات عليها كزيادة عدد مساند الارتكاز، في تجليخ أنابيب طويلة جدًا.

التجليخ الداخلي

يستعمل التجليخ الداخلي لتشغيل ثقب في مشغولة ولا يجوز أن يتجاوز قطر قرص التجليخ ثلثا القطر الداخلي للثقب المطلوب تجليخه وذلك حتى لا تزداد مساحة التلامس بين قرص التجليخ والمشغولة أكثر من اللازم مما قد يؤدي إلى تسخين شديد للمشغولة وإلى سوء عملية إزالة الرايش. ويجب أن تكون شياقات أقراص التجليخ في آلات التجليخ الداخلي قصيرة ومتينة ما أمكن.

يدور قرص التجليخ والمشغولة عادة في اتجاهين متعاكسين وبالإضافة للحركة الدورانية لقرص التجليخ فإنه يتحرك حركة ترددية على مدى محور الثقب في المشغولة.

تستعمل هذه الطريقة عادة في جلخ المشغولات الصغيرة نسبيًا لإمكانية تدويرها. أما المشغولات الثقيلة التي يصعب إمساكها وتدويرها فيجري تجليخها بالطريقة الكوكبية حيث تكون المشغولة مستقرة وثابتة في حين أن القرص يدور ليس فقط حول محوره وإنما حول محور الثقب المراد تجليخه أيضًا. وبالإضافة إلى هاتين الحركتين يتحرك القرص حركة ترددية على مدى طول محور الثقب.

تجليخ مقاطع التفريز وأدوات القطع

للحصول على سطوح ملساء في عمليات التشغيل يجب أن تكون أدوات القطع حادة لذلك يجب تجليخ هذه الأدوات كلما تثلمت. ويجب هنا الحفاظ على زاويتي الجرف والخلوص وإعادة تصحيح الحواف المثلمة لأدوات القطع في الوقت المناسب لأن زمن التجليخ يزداد بازدياد كمية المعدن المزالة.

تستخدم لتجليخ أدوات القطع آلات متنوعة مختلفة الأشكال بدءًا بآلة التجليخ الثابتة وانتهاءً بآلة التجليخ العامة.

توفرآلة التجليخ الثابتة –التي يمكن فيها تحريك الغطاء الواقي ومسند المشغولة بآن واحد- أعلى قدر من السلامة عند تجليخ الأدوات الكربيدية وأقلام الخراطة. وتؤمن آلة التجليخ العامة –المزودة بتجهيزات مناسبة للتثبيت والتغذية والاقتراب- ترتيب أقراص التجليخ ومقاطع التفريز فيما بينها في جميع الأوضاع المطلوبة وبالتالي الحصول على دقة فائقة في التجليخ عند تجليخ مقاطع التفريز الحلزونية.

عند تجليخ مقاطع التفريز يسند كل سن أثناء تجليخه على مسند خاص مثبت في جسم الآلة ثم يحرك قرص التجليخ على حافته. ومن الممكن أن يجلخ بدوران قرص التجليخ ضد اتجاه القطع أو مع اتجاه الحد القاطع.

وكثيرًا ما تستخدم في الصناعات المعدنية آلة تجليخ يدوية لأشغال التجليخ الثانوية كتجليخ وتنعيم درزات اللحام والمصبوبات وحواف ألواح الصاج. كما تستخدم بعد تزويدها بأقراص فصل لدائنية في فصل المشغولات أو قطع أطوال الجانبيات بالإضافة إلى استخدامها لإزالة الصدأ عن المشغولات.

تثبيت الشغلة في عملية التجليخ

تثبيت الشغلة من أكثر الطرق أستخداما لتثبيت الشغلة على ماكينة التجليخ :

تثبيت الشغلة مباشرة على الظرف أوالتثبيت بالمنجلة أو التثبيت بطرق خاصة والتثبيت المغناطيسي

أول ثلاث طرق هي في حالات التجليخ للأسطح التي لا توازي آداة التجليخ، أما الوسيلة الرابعة فتستخدم في الشغلات الحديدية ونتيجة لأنتشار هذا النوع والإنتاج الضخم لماكينات التجليخ بطريقة التثبيت المغاناطيسي. أصبح التثبيت ممزوجا في تصميم الماكينة نفسها ويكون جزئا رئيسيا منها لا ينفصل. وإذا دعت الحاجة لاستخدام منجلة للتثبيت أو وسيلة أخرى يتم تثبيتها عن طريق القوة المغناطيسية. المنجلة : تصميم المنجلة في ماكينة التجليخ يناظر تصميمه السطحي في ماكينة التفريز، ولكنها أصغر في الحجم ولا تحتوي على قاعدة متصلة كما إن الثبات وقلة الاهتزاز ضروريان لعملية التجليخ. الظرف المغناطيسي : يكون دائريا أو مستطيلاً، ويتراوحطول القطرما بين 150 مم و2 متر بالنسبة للأنواع الدائرية أما وبالنسبة للأنواع للمستطيلة يكون الطول بنفس الأبعاد تقريباً. المغناطيس في الأحجام الصغيرة نوعين : دائم أو كهربي ونوع كهرومغناطيسي الظروف الكهرومغناطيسية تستخدم الظاهرة الكهرومغناطيسية بواسطة قضيب معدني يدخل في ملف من الأسلاك ويتمغنط عندما يمر التيار الكهربي خلال الملف وفي النهاية يكون لدينا قطب شمالي وقطب جنوبي على حسب أتجاه السريان الكهربي في الملف. عند تصنيع جسم الظرف يتم دمجه بقطع من معدن مغناطيسي قوي. هذه الأقطاب الصغيرة تحيط الملف المصنوع من النحاس لكي يحمل التيار الكهربي. لترتيب اتجاه الدوران يكون رأس ونهاية المغناطيس باٌقطاب شمالية وجنوبية متغيرة. يكون وجه قطب الظرف مصنوع من معدن منظم إفرادياَ وشرائح غير مغناطيسية.

التحكم في التيار المار في الظرف يجب اي يكون بمحول خاص. الظرف يمكن ان يحول عن طريق تحريك المقبض من جهة للجهة المقابلة وعندما نقوم بالإغلاق تعكس لتعود للجهة الأولية لها. يجب مسك المكون على الظرف عن طريق حشو ما بين الشغلة وووجه الظرف وذلك في حالة كان التيار المعكوس يعطي تاثير لا مغناطيسي كامل يكون الحشو صلباً من معدن عديم الفائدة وكذلك يمتص كل الفيض المغناطيسي ويمكن استخدام حشو مكون من قطع من معادن مغناطيسية ومعادن غير مغناطيسية مثل النحاس. الظروف الكهرومغناطيسية يجب أن تكون متصلة بدعم كهربي ويكون غالبا مترواح ما بين 100 – 110 فولت و200 -250 فولت ظرف المغناطيس الدائم: الشكل العام له وو مظهره شبيها بالظرف الكهرومغناطيسي والتغيير في مبدأ العمل يكون في أن القوة المغناطيسية المتولدة من التيار تكون بطريقة دائمة. و لذلك يصنع من سبيكة خاصة لها القدرة على الوصول بالمغناطيسية لمرحلة عالية مع بقاء المغناطيسية لفترة طويلة

ظرف الإكليبس عبارة عن مغناطيس مخلوط بشبكات من السيليكون على نفس شكل الحزمة المغناطيسية هذه الشبكات تشكل وحدة القوة والظرف يتكون عن طريق تقريب هذه الشبكات إلى معدن غير مغناطيسي والذي يتم تجمعيه بين القاعدة واللوحات العلوية. الشبكات لها حركة استطالية بسيطة يتم التحكم بها عن طريق محور مركزي يعمل على نفس الخط. و من الأشياء الشيقة في دراسة الظرف هي طريقة غلق وفتح المحول عن طريق حركة بسيطة من الشبكة. عندما تكون على الوضع المفتوح الاجزاء الصلبة من الشبكة ترتفع بواسطة العمود إلى أعلى اللوحة. وفي الوضع مغلق يكون الحشو المغناطيسي قد تحرك وهكذا الشبكة تكون خارج الخط.

جزء هام جدا في تثبيت الشغلة هو الظرف الثانوي، سطحه أبعاده 125*62 مليمتر وكتلته حوالي 4 كجم، ووجهيه العلوي والسفلي لهم قابلية المغنطة، كما أنه يتمتع بالقدرة على تشغيل السطح العلوي أو السفلي أو كلاً من السطح العلوي والسفلي في آن واحد

الظرف ليس مهما فقط في عمليات التجليخ ولكنه مهم أيضا في علام الشغلة والبرد والمئات من الحالات التي يجب أن تكون فيها الرقائق الهشة الرفيعة مرفوعة. و بمقارنة مزايا النوعين : الظرف ذو المغناطيس الدائم والظرف الكهرومغناطيسي فالمغناطيس الدائم يعتمد على تيار كهربي ثابت وتصحيح الجهاز للتيار في المصنع ضروري لانه يستخدم فقط تيار متغير. عندما يكون الظرف بذاته بدون أي دعم كهربي يكون محمولا وقد يوضع على اي ماكينة إذا كان مفيدا ان يتم وضعه عليها. لصالح النوع الكهربي لا يوجد عمليا حدود للحجم والشكل بالنسبة للظرف الذي يمكن وضعه. وشريطة ان يكون الفولت يظل لا يتعدى 10% من قيمته الصحيحة لن تتغير القدرة للظرف. مع الوقت يخسر الظرف بعضا من قدرته المغناطيسية ونتيجة للصدمات والاهتزازات يتطلب اعادة مغنطة الظرف كل عدة سنوات

إزالة المغنطة عن الشغلة: بعد تثبيت الجزء على سطح الظرف، والانتهاء من العمل عليه، لابد من إزالة المغنطة المتولدة فيه، حيث يتولد فيه أثناء التثبيت مجالات مغناطيسية، ومن الممكن ظهورها لاحقاً عند استخدام الجزء أو عمل عملية أخرى. المعادن الأكثر صلابة تتأثر بالتثبيت المغناطيسي أكثر من الصلب الطري والحديد الزهر، ولكنهم جميعاً لابد أن يتم معالجتهم. يتم إجراء العملية عن طريق تثبيت الجزء على مجال مغناطيسي متفاوت (متغير). والذي بدوره يتخلل كل المجالات المغناطيسية الداخلية الموجودة داخل الجزء. وفي نوع اللوحات يتم وضع الجزء على اللوح وبعد ذلك تبدأ عملية المعالجة الغناطيسية له أما في النوع الذراعي فيتم إزالة المغنطة عن طريق قطبين خارجيين ويتم وضع الجزء في المساحة بينهم ومن ثم تبدأ عملية المعالجة. ولكن يتميز هذا النوع في الشغلات الكبيرة والغير تقليدية والتي يصعب وضعها على نوع اللوحات أو نقلها على اللوح.

ماكينات التجليخ السطحي من أقدم التصميمات في ماكينات التجليخ السطحي تلك التي يكون فيها حجر التجليخ فوق السط الموضوع عليه الشغلة وتصميم تلك الماكينة مر بمراحل تطوير تدريجية في السنين الأخيرة ومن أمثلة تطور الماكينات تلك المشروحة في الشكل تحتوي على ظرف عمل سطحي ذات مقاس 457 * 152 مليمتر والمشاوير العرضية والطولية للظرف تتم عن طريق اليد أو عن طريق تصميم هيدروليكي والحركة الهيدروليكية تتم عن طريق مضخة موجودة بداخل الماكينة. أما عمود الدوران فهو يعمل عن طريق رولمان بلي لتقليل الاحتكاك، والذي بدوره يحمل حجر التجليخ ذات القطر ال178 مليمتر والذي يدور بآخره عن طريق حزام ينقل الحركة من الموتور الموجود على العمود وباستخدام الحد الأقصى للقطر (178 مليمتر) في حجر التجليخ فيكون الحد الأقصى لارتفاعه عن منضدة العمل هو 240 مم

مع عمليات التقدم والطرق الأفضل في علميات التجليخ أصبحت التطبيقات لهذه الماكينة تقتصر على وجه الحصر تقريبا للعمل على التشطيب الجيد والدقة مطلوبة. وهو أساسا جهاز حساس وملائم لعميات التشطيب للأدوات المهمة والمقاييس والتي لها قيمة عالية. الفتحة الامامية تمكن المشغل لعمل الضبط ومتابعة سير عملية التجليخ بدون اي صعوبة. عندما يتم استخدامه للحد الاقصي في الورشة سيكون التعامل مع التجليخ عندئذ باستخدام جانب العجلة مثل الوجه. فهي تمكن الوجه الرأسي ليكون على مستوى الأرض مثل الوجه الأفقي والماكينات الأسطوانية ومن الضروري تحضير جانب العجلة لما تم مناقشته سابقا

ومن أمثلة الماكينات التي تستخدم طرف حجر التجليخ المثبت فوق منضدة العمل تلك الموجودة في شكل المقابل. حيث أن التثبيت مكون من ظرف مغناطيسي ويمكن أيضاً تزويد الماكينة بمنضدة تثبيت مستوية وطبيعة العمل بصفة عامة هو الاستفادة الأكثر من الظرف حيث أن عمود دوران التجليخ يدور بواسطة حزام نقل الحركة والذي يكون مربوطاً في الموتور على الجانب الاخر وله إمكانية الدوران بسرعة 1.17 متر/ دقيقة أو 1.7 متر/ دقيقة ويسمح مشوار لحجر التجليخ من المركز إلى نهاية الظرف والماكينة التي في الشكل تحتوي على ظرف 305 مليمتر ولذلك فإن الحد الأقصى للمشوار الواحد يكون في حدود 155 مليمتر والظرف به ثلاث سرعات هي 54 و95 و150 لفة / دقيقة من موتور متغير السرعات والذي تم رفعه عن طريق عجلة يدوية ضخمة وبتغذية 0.0025 مليمتر/ سنة من أسنانه وفي عمليات تجليخ الأسطح المتوازية يكون وضع الحجر أفقيا ولكن من باب الأحتياط يتم صنعه لكي يميل ب3 درجات على الجانب الآخر من السطح الأفقي كي يتيح التجليخ على الأسطح ذات الشكل المحدب أو المقعر وهذه العملية مفيدة عندما يتم تجليخ أجزاء ذات شقوق صغيرة، حيث أن المنضدة يمكنها التغير باحداثيات صغيرة جدا، وغرض تلك الماكينة لا يكون فقط تجليخ الأسطح الدورانية ولكن للأسطح الآخرى المتاحة ة من الظرف فالماكينة توفر طرق جيدة للعمل الجيد على الألواح والمكابس الحلقية والقطع في ماكينات التفريز

النوع الثالث من الماكينات الغرض من توضيح استخدامه كتشكيلة من الماكينات والتي توظف عجلة حلقية أو على شكل كوب على المحور الرأسي والذي يقع أعلى المنضدة الترددية وفي الشكل المقابل المحور هو عمود ينقل 30 KW على سرعة 960 لفة/دقيقة من موتور رأسي. وفي نهايته يحمل شفة على مكان العجلة الحلقية. المنضدة العكسية تعمل بنظام هيدروليكي وتكون سرعتها بحيث لا تتخطى 30.5 متر/الدقيقة. على الماكينات الخاصة الموضحة تكون أبعاد العجلة 457 مليمتر للقطر وكبيرة كفاية ليغطي عرض العمل المطلوب ويكون سطح العمل عرضه 420 مليمتر. وعلى بعض الماكينات التي من هذه النوعية تكون التغذية مدرجة بحيث تعطي القابلية لتغطية السطح حتى وان كان اعرض من العجلة. و تكون هذه التغذية مفيدة أحيانا لإنتاج سطح مستوى عندما يكون محور العجلة منحدر قليلا عن الرأسي. وهذه أحيانا يحدث لتقليل مساحة العجلة المتصلة بالشغلة ولتقليل الحرارة أيضاً.

القيادة الهيدروليكية كل الأنواع من ماكينات التجليخ بها منضدة تتحرك عن طريق القيادة الهيدروليكية، وهذه الطريقة تطورت منذ حوالي أربعين سنة، ويتم تطبيقها الآن على معظم ماكينات التجليخ، ولكن في بعض الماكينات الأخرى يتم استخدام طرق أخرى لتحريك المنضدة، كما أن تلك الطريقة تستخدم في في تحريك بعض الأجزاء الأخرى كما أنها تستخدم في تحريك أجزاء أخرى في ماكينات أخرى ولها تطبيقات منتشرة أخرى، وفكرة عملة بسيطة جدا بل أن بساطة فكرته هو عامل مهم واحد أسباب انتشاره فنجد أنه تحت منضدة العمل وفي مكان ملائم للحركة النسبية لها ويوجد أسطوانة طويلة ومكبس متصلة بالمنضدة أو الجزء الذي يتحرك وعن طريق وجود زيت في الأسطوانة يؤدي إلى تحريك المكبس ومن ثم تتحرك المنضدة أو الجزء عن طريق استخدام الصمامات وضغط الزيت فيؤدي ذلك حاجة المكبس وبالتالي حركة المنضدة ويمكن التحكم في سرعتها من الصفر إلى السرعة القصوى والشكل الآتي يوضح فكرة العمل.

كمان أنه هناك طرق أخرى لتحريك المنضدة وإجراء هذه العملية، كاستخدام التروس، والأحزمة، وغيرها من الطرق، ولكن لاستخدام الزيت أفضلية بسبب عدة ة أسباب : تغير السرعة بطريقة عشوائية حيث أنه يمكن اختيار أي سرعة ما بين الصفر والسرعة القصوى وتحتوي على سرعات ممكنة أكبر لها سهولة نسبية في السرعة العكسية ولها تحكم أسهل وأقل تعرض للتآكل كما انها أكثر أمنا وأنعم أثناء الحركة وبالتالي يقلل من الاهتزاز فيعطي سطح أنعم.

طريقة تجليخ الأسطح في عمليات التجليخ يجب أخذ كامل الأحتياط - أكثر من العمليات الأخرى – وذلك حتى لا تتشوه الشغلة عند لقطها. وقوة القطع هنا اقل من نظيرتها في التفريز وغيرها من العمليات ولذلك الضغط العادي كاف ليحمل الشغلة. وعندما نستخدم الظرف المغناطيسي يجب أن نضع في اعتبارنا ان الظرف قد يعتمد على وضع الشغلة اسفل وبالإضافة لذلك التوقفات قد تكون مهمة لتجنب ان يُدفع شكلها على طول وجه الظرف بواسطة جانب العجلة. وإذا كان وجه المرفوع خشنا وغير منتظم فالجانب الاخر يجب أن يكون ناعما بالقطع الخفيف وذلك قبل ازالة اي جزء من المعدن. عند ضبط وضع العمل يجب وضع العجلة بالقرب من العين وبعد ذلك إذا كان هناك طول كبير أرضي فالشغلة يستحسن ان تكون معكوسة على طولها الكلي والعجلة تدريحيا إلى الأسفل. التغذية الأتوماتيك قد ترتبط هي وبعض الزيادات على الوضع والقطع. قبل البدء في عملية التجليخ يجب أن يكشف على السطح للتاكد من نظافته وان عمليات التشغيل السابقة كانت صحيحة ام لا وان عملية التجليخ ستقوم بتغطيتها أم لا.

المراجع

- اسبيرو, زاهي (1997), نظرية قطع المعادن, حلب: مديرية الكتب والمطبوعات الجامعية - جامعة حلب الوسيط

|CitationClass=تم تجاهله (مساعدة); الوسيط|separator=تم تجاهله (مساعدة)CS1 maint: ref=harv (link)

تشغيل المعادن بمساعدة الحاسوب | |

|---|---|

| هندسة بمساعدة الحاسوب | |

| ثقب ولولبة [الإنجليزية] | ماسك لقمة اللولبة [الإنجليزية] · مثقب · لقمة ثقب · ساق لقمة الثقب [الإنجليزية] · مقاييس لقمة الثقب [الإنجليزية] · ثقب · مثقب ذو دليل تشغيل [الإنجليزية] · ذكر ولقمة اللولبة [الإنجليزية] · ممسك ذكر اللولبة [الإنجليزية] · لولبة [الإنجليزية] |

| تجليخ وتحضين | مادة سحج · جلاخة زاوية · جلاخة نضدية · ورق سحج [الإنجليزية] · جلاخةاسطوانية [الإنجليزية] · جلاخة نقرية [الإنجليزية] · مسواة [الإنجليزية] · تجليخ · جلاخة · عجلة تجليخ [الإنجليزية] · جلاخة ذات دليل تشغيل [الإنجليزية] · تحضين [الإنجليزية] · ورق صنفرة · حجر السن [الإنجليزية] · اختبار الشرارة [الإنجليزية] · تجليخ سطحي [الإنجليزية] · جلاخة الأدوات والمقاطع [الإنجليزية] |

| تشغيل وتفريز | آلة تشغيل بالتفريغ الكهربائي · تشغيل كهركيميائي [الإنجليزية] · مقطع تفريز طرفي [الإنجليزية] · نقش · تخديد [الإنجليزية] · مخرطة · آلة تشغيل · تشغيل آلي · مقطع تفريز · فارزة · مقشطة · مقشطة نطاحة |

| معدات آلة التشغيل | لوح زاوي [الإنجليزية] · ظرف · ظرف زناقي [الإنجليزية] · دليل تشغيل [الإنجليزية] · مثبتة [الإنجليزية] · رأس تقسيم [الإنجليزية] · ذنبة المخرطة [الإنجليزية] · محور تثبيت عدة القطع؟ [الإنجليزية] · قاعدة مغناطيسية [الإنجليزية] · ممسك المشغولة · طاولة دورانية [الإنجليزية] · موجد المركز أو الحواف [الإنجليزية] |

| متعلقات | اهتزازات [الإنجليزية] · سائل تبريد القطع · سرعات وتغذيات التشغيل الآلي [الإنجليزية] · رايش · تسامح · زيت دخيل |

- بوابة هندسة ميكانيكية